FTPC MES系统 助力宝沃汽车 重塑经典

2016-09-22

罗克韦尔自动化

与我们联系,请点击这里

与我们联系,请点击这里

经典是难以磨灭的历史,是自我定位的坐标。罗克韦尔自动化怀着对经典的敬畏、对既往的责任,将现代科技与传统经典深度融合,助力德国BORGWARD(宝沃)品牌再续传奇。溯回至1919年,宝沃汽车在德国老牌工业发源地不莱梅创建,以持续创新和全品系著称于世;发展到20世纪50年代,宝沃汽车已经超过当时德国60%的出口份额成为德国第三大汽车生产制造商。在当时,宝沃与保时捷并称为“赛道双雄”,其品牌影响力可窥一斑。经过半个世纪的沉寂,2015年3月宝沃在日内瓦国际车展上以“突破豪华界限的德国智能汽车品牌”宣言高调复出。是什么支撑宝沃品牌的涅�重生,何以成就“智能汽车”高远未来?眼光决定格局,格局决定命运。如何在智能制造浪潮下快速搭建汽车智造体系,抢占市场先机?关键是决策者的高瞻远瞩。作为中高端德系品牌宝沃汽车旗下全球第一个整车制造基地,北京工厂在设立之初即对于生产制造提出了极高要求:既需要满足德系高标准的制造要求和工艺要求,还要

同时兼顾支持当前最新的“中国制造2025”和“工业4.0”的标准规范。宝沃汽车引进MES系统时,提出了多项具体需求:(2015年3月,宝沃在日内瓦国际车展上正式宣布复出计划)宝沃汽车希望在较短周期内建设一个全集成、多功能模块的MES系统,能够覆盖整车制造基地的四大工艺车间(冲压车间、车身车间、油漆车间、总装车间,包含WBS、PBS以增强制造柔性),实现全厂的智能化管理。正源于宝沃汽车制造需求与罗克韦尔自动化互联企业理念的高度契合,该厂在规划时就采纳了罗克韦尔自动化的建议,全部采购智能化设备,为日后OT和IT高效、快速融合打下了坚实的基础。同时,宝沃汽车组建了100多人的IT技术团队,这也成为建设互联企业的有力保障。罗克韦尔自动化基于FTPC MES平台和AutoSuite汽车行业套件的制造执行系统(MES)解决方案,帮助宝沃汽车快速部署并迅速成功上线投产,高起点地打造出一座世界级的汽车智能制造工厂。 经运行验证,FTPC MES系统能通过信息传递完成整个生产过程的优化管理。当工厂发生实时事件时,MES系统能及时做出反应和报告,并对实时数据进行分析处理,从而对事件进行指导和处理。在FTPC MES系统中,可以有效减少企业内部不必要的资源消耗和没有附加值的活动,优化生产运营。在提高工厂及时交货能力,改善物料的流通性能,提升生产回报率等方面,FTPC MES的优异表现大大超出了用户的预期。罗克韦尔自动化为宝沃汽车提供的FTPC MES系统,覆盖整车制造基地的四大工艺车间,包含生产计划管理、生产作业指示、车辆过点跟踪AVI、车辆路由调度RC、生产过程监控PMC、ANDON系统、质量管理、报表等功能模块。众多卓越功能模块组成的“超级豪华阵容”能够“同台献技”,根本原因在于系统采用了非常成熟的FTPC平台。

罗克韦尔的FTPC平台早已被用户高度认可,如今它是全球1000多个工厂中的“指挥部”。众多成功的应用案例,不仅保证了FTPC平台的成熟性,也保证了系统的稳定性和项目的后期支持力度。对于宝沃而言,选择一个成熟的平台,极大地缩短了项目启动时间。FTPC平台的“成熟”特性,也源于它是基于稳定可靠的J2EE技术,并符合S88,S95标准,具有成熟的应用模板。另外,FTPC平台具备内置的配置/扩展工具,使用图形化开发环境和柔性化的流程配置编辑,支持在线业务修改及部署,采用SOA面向服务架构,与第三方系统如ERP和还有车间现场设备的无缝连接……亮点足够多?No!最终成为宝沃汽车的最佳拍档,罗克韦尔自动化还有一项重量级砝码——汽车行业套件AutoSuite。AutoSuite是罗克韦尔自动化开发的针对汽车整车和零部件制造行业开发的一个MES行业套件,服务全球众多顶级汽车品牌,集成了罗克韦尔自动化在汽车行业MES系统领域多年的行业经验和最佳实践。AutoSuite的主要功能模块包含排程排序、生产管理、防错、质量管理、物料管理、绩效管理等。基于FactoryTalk Production Centre MES平台和AutoSuite汽车行业套件的制造执行系统(MES)解决方案,不仅助力宝沃汽车建成了世界全球一流水准的智能化汽车生产基地,其强大的功能模块和报表功能也在更加广泛的领域形成了一套可借鉴、可复制的成功模式:(1)生产计划管理 基于SAP下发生产计划(一车一单),进行生产计划的接收、校验、排序、调整、锁定、下发;完成MES系统生产主数据的配置管理工作,包括工作日历、产能、站点、工艺路径等。(2)生产作业指示 将生产计划队列、车型Feature等信息发布于主线及分装线关键工位,指导现场装配,使装配工作有更高的可依据性、可操作性。

(3)车辆过点跟踪AVI 通过人工扫描录入、RFID自动读取相结合的方式实现车辆过点记录,实时协调管理生产计划的执行,实现生产状态的可视化管理。(4)车辆路由调度RC 基于MES服务器预定义规则进行路由运算,并通过MES PLC与机运PLC通信实现控制车体运动;MES PLC保留简单的出车规则如FIFO,支持自动/手动模式。

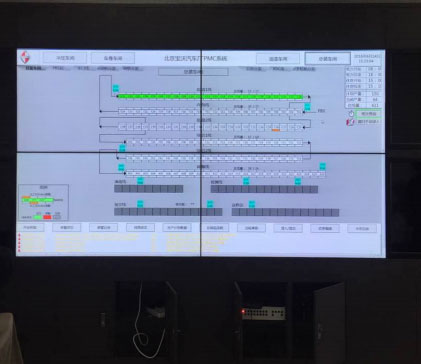

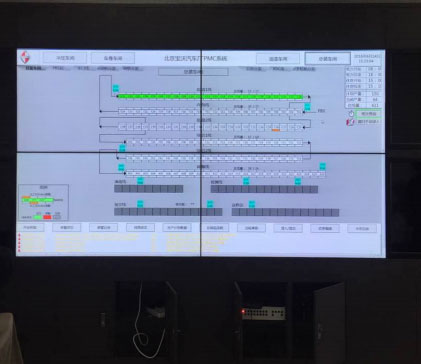

(5)生产过程监控PMC 实时监控生产现场情况,包括产量、节拍以及生产线上的质量问题,将生产信息以数字化、图形化的方式实时、准确地反馈给现场管理人员及办公区生产管理人员;车间目视化及总装CCR。

(6)ANDON系统 实现车间工位求援、设备故障报警、作息时间及音乐播放等,支持手动配置ANDON屏显示样式,可手动配置显示欢迎词等。

(7)质量管理 根据预先设定的质量门控制点来实时收集质量数据信息,用以记录、跟踪和分析产品和加工过程的质量,满足生产过程中的质量控制、追溯防错及车辆召回要求。罗克韦尔自动化在宝沃FTPC MES项目实施过程中还提供了ERP/SAP系统集成,设备控制系统集成,并提供了交钥匙工程设计、实施和技术支持等全套服务。在短短的一年时间内,从规划设计到成功上线,为宝沃汽车经典品牌再启航提供了强劲的推动力;投产以后,通过在MES系统内可配置化的工厂建模和工艺流程建模,宝沃汽车实现了在生产过程中的精确订单执行及跟踪,高标准的质量管理,生产全过程可视化和信息化,现场生产制造的高可靠性和高实时性,帮助宝沃汽车实现了一个世界级的智能制造工厂。

成功的道路千差万别,然而罗克韦尔却在制造领域中独辟蹊径,针对各行业特点从设计、生产、质量、管理等诸多方面归纳提升,形成应对多车型、多零部件、不同交接期的个性化定制服务体系,帮助客户锻造互联企业的内在素质。罗克韦尔自动化采用FTPC(FactoryTalk® ProductionCentre)平台、AutoSuite™汽车行业套件,以及FactoryTalk® View Site Edition集成软件包搭建了宝沃汽车面向“智能制造”的整体解决方案, 实现了柔性制造的诸多特性:

• 高性能,支持1000个以上的在线用户,200个以上的并发用户,系统响应及时;• 高可扩展性,具有强大的二次开发,业务逻辑扩展,系统性能扩展能力;• 支持系统虚拟化部署,所有服务器均可搭建在虚拟环境中;对于项目实施成效,宝沃汽车信息技术总监张锦华这样评价到:“Rockwell MES是宝沃汽车实现柔性制造的重要组成,融合了生产计划层与自动化控制层,实现了对现场生产、物流、质量全过程透明化的管理,并且基于车型配置实现了定制化的生产执行管理。”

与我们联系,请点击这里

与我们联系,请点击这里